Stellschrauben zur Steigerung der Maschinenproduktivität

Kein Zweifel: Im Maschinen-, Werkzeug- und Formenbau hat sich in den letzten Jahren viel verändert.

Zu den negativen Aspekten zählen sicher der wachsende Marktdruck und die sinkenden Margen. Zu den positiven Aspekten zählt die wachsende Effizienz in vielen Bereichen, die für die Unternehmen teils deutliche Einsparpotenziale beinhaltet.

So sind etwa die CAD- und CAM-Systeme besser und prozesssicherer geworden. Die Bearbeitungsmaschinen verfügen über eine höhere Genauigkeit, gerade bei 5-Achs Anwendungen. Viele Unternehmen gehen heute davon aus, dass sie bereits alle Einspar- und Optimierungsmöglichkeiten ausschöpfen. Im Berateralltag stellen wir jedoch fest, dass diese Wahrnehmung meist sehr subjektiv ist.

Erfreulicherweise finden sich immer eine Reihe an weiteren Bereichen, in denen sich erhebliche Verbesserungen erzielen lassen. In vielen Fällen ohne jegliches Extra-Invest, sondern einfach nur, indem die bestehenden Stellhebel sorgfältig eruiert und besser aufeinander eingestellt werden.

Ein Bereich, der in der Fertigungsbranche z.B. zu den wichtigen Themen mit Verbesserungspotenzial zählt, ist die Maschinenproduktivität.

Wenn es hier um die Erhebung geht, werden meist die Höhe der Spindellaufzeiten sowie der Stillstandszeiten bei Anwesenheit des Maschinenbedieners als ausschlaggebende Messkriterien genannt.

Nach Einschätzung von Tebis Consulting ist diese Bewertungsgrundlage die einfachste – aber auch die am wenigsten relevante. Auf den ersten Blick eine gewagte These. Bei der genaueren Betrachtung der möglichen Stellschrauben wird jedoch klar wie komplex das Thema ist und sich nicht labidar an der Maschine optimieren lässt.

Damit kommen wir zum Kernpunkt dieses Artikels:

Wie lässt sich die Maschinenproduktivität im eigenen Unternehmen tatsächlich steigern?

Und wie kann dies umgesetzt werden – auf einmal oder Schritt für Schritt?

Als erstes ist es wichtig, die vorhandenen Prozesse und auch das Unternehmen aus einer Vogelperspektive zu betrachten. In der Regel ist das für die Unternehmen kaum in Eigenregie zu bewältigen. Das liegt zum einen an der fehlenden Ressource hinsichtlich Zeit, zum anderen liegt das auch an zwischenmenschlichen Themen. Allzu oft wird innerhalb der Belegschaft nicht offen kommuniziert.

Hier kommen wir von Tebis Consulting ins Spiel. Im Analysieren von Prozessabläufen liegt unsere Kompetenz.

Meine Beraterkollegen und ich verfügen über die entsprechende, jahrelange und praxisnahe Erfahrung. Wir wissen, welche Schritte voneinander abhängen und welche Auswirkung sie auf die Herstellungsaufwände der zu fertigenden Bauteile und Produkte haben.

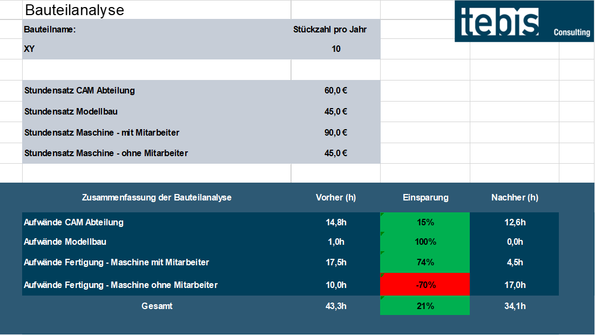

Das folgende Beispiel, Bild 1, zeigt eine Bauteilanalyse mit den vorhandenen IST-Aufwänden, die notwendig sind, um ein ausgewähltes Bauteil zu analysieren. Je nach Kunde kann diese Analyse als eigenständiges Projekt oder im Rahmen einer Prozessanalyse durchgeführt werden.

Zu sehen sind lediglich die Aufwände der Abteilungen. Die Tabelle ist so aufgebaut, dass die eigentlichen Tätigkeiten sehr detailliert mit den Mitarbeitern des Unternehmens erarbeitet werden

Im Anschluss ist wichtig zu wissen, welche konkreten Stellschrauben es gibt, um die Maschinenproduktivität zu steigern. Auf der Maschine kommen fast alle Prozesse zusammen und spiegeln somit die Qualität der Abläufe wider. Je besser diese aufeinander abgestimmt sind, desto effizienter sind der Herstellungsprozess und die Maschinenproduktivität.

Um welche Prozesse, bzw. Stellschrauben es sich handelt, ist im Bild 2 mit den entsprechenden Oberbegriffen dargestellt.

Hinter jeder dieser einzelnen Begrifflichkeiten stehen eine Vielzahl an notwendigen Ansatzpunkten, die betrachtet, bewertet und im Anschluss optimiert werden können.

Im Bild 3 sind einige exemplarische Optimierungen sowie eine Bewertungsmöglichkeit dargestellt.

Zu jeder Stellschraube sind die notwendigsten Optimierungen genauestens zu definieren, inkl. den entsprechenden Projektabläufen.

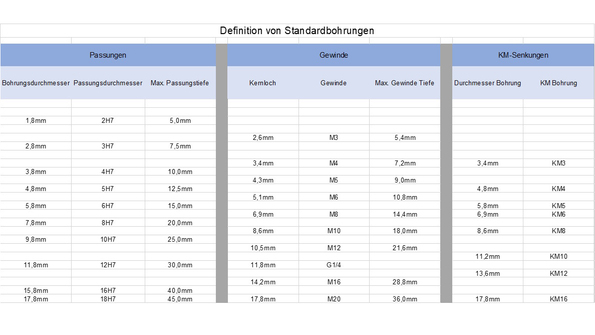

Am Beispiel der Optimierungskategorie „Technische Standardisierung“ und dem Unterpunkt „Bohrungstypen und Durchmesser sind standardisiert“ möchte ich diese Vorgehensweise näher erläutern.

Als Beispiel dient der Bohrungsdurchmesser 8,5mm. Dieser Durchmesser dient als Kernbohrung für M10 und wahrscheinlich auch für die Freibohrung eines 8er Auswerfers im Formenbau.

Durch eine Überarbeitung der Standardisierung besteht die Möglichkeit, einen Durchmesser 8,6mm zu verwenden und diesen dann für die Kernbohrung M 10, Bohrung für KM 8 und für Auswerferfreibohrungen mit den Durchmessern 7,6mm – 8,3mm einzusetzen. Zusammengerechnet geht es in diesem Fall um ca. zehn Anwendungsfälle.

Unterm Strich reduzieren sich durch eine Standardisierung die Werkzeugvielfalt, der Zeitaufwand für das Rüsten der Werkzeuge sowie die Bearbeitungszeit auf den Maschinen.

In der folgenden Tabelle Bild 4 ist eine exemplarische Standardisierung aufgeführt, inkl. max. Bohrungstiefen, da mit VHM-Bohrwerkzeugen nur begrenzte Tiefen zu erreichen sind.

Diese exemplarische Darstellung greift lediglich ein Beispiel aus mindestens 50 weiteren Optimierungsansätze heraus, die alle einen Einfluss auf die Maschinenproduktivität nehmen. Somit wird mehr als deutlich, dass es nicht nur damit getan ist, auf die Spindellaufzeiten zu achten, bzw. nur diese zu bewerten.

Realistisch messbare Erhöhungen der Maschinenproduktivität, die auch tatsächlich finanziell abbildbar sind, betragen in einem typischen Beratungsprojekt zwischen 500 und 1.500 Stunden pro Jahr an Effizienzsteigerung.

Ebenso wichtig sind all diese Aspekte, wenn es darum geht, in eine neue Maschine, bzw. in eine Fräsautomation zu investieren.

Markus Rausch, Berater bei Tebis Consulting

Für weitere Informationen nutzen Sie bitte unser Kontaktformular