Jeden Monat neu und kostenfrei!

-

Modellbau Schäfer setzt mit Tebis Consulting auf Effektivität und Effizienz

Als die Verantwortlichen beim Modellbau Schäfer in Osnabrück vor einigen Jahren erkannten, dass sich die Wettbewerbsfähigkeit mit den bisherigen Strategien, Prozessen und Abläufen kaum halten, geschweige denn ausbauen lässt, gingen sie aktiv die Neuausrichtung ihres Unternehmens an.

Da solch eine tiefgreifenden Veränderungen kaum von innen heraus zu bewältigen ist, setzte das Unternehmen auf das umfassende Know-how der Experten von Tebis Consulting.Firma

Schäfer Modellbau

Ort

Osnabrück

Schwerpunkt

Prozessanalyse sowie Steigerung der Wettbewerbsfähigkeit

Vorteile

- Prozessoptimierung

- Effizienzsteigerung

- Produktivitätsverbesserung

Branche

Modellbau

Erschienen

2024

Interviewpartner: Maik Ostermann, Stellvertretender Leiter der Produktion - Bild: Pergler Media

Mit unseren Partnern von Tebis und Tebis Consulting haben wir eine Lösung erreicht, die uns neue Möglichkeiten eröffnet, die mehr Flexibilität und vor allem deutlich höhere Maschinenlaufzeiten generiert.

Wir fertigen jetzt erheblich schneller und sicherer. Das ist ein Ergebnis, das sich sehen lassen kann.

Maik Ostermann, stellvertretender Leiter der Produktion bei SchäferSchäfer GmbH & Co. KGDas Unternehmen Schäfer Modellbau in Osnabrück steht seit mehr als 100 Jahren für die Realisierung komplexer Modelle und Lehren. Die sehr hohe Fertigungstiefe und der moderne Maschinenpark ermöglichen hochpräzise Produkte in kürzester Zeit. – Bild: Schäfer ModellbauWenn es um Präzisionsteile geht, ist Modellbau Schäfer in Osnabrück eine der ersten Adressen. Das Unternehmen genießt in der Branche einen exzellenten Ruf aufgrund der Präzision und Oberflächenqualität ihrer Produkte. Das Spektrum reicht dabei von 1:1-Modellen ganzer Autos oder eines Flugtaxis über funktionsfähige Erlebnisfahrzeuge, Anschauungsmodelle, Datenkontrollmodelle (DKM) bis hin zum individuell für den Auftraggeber gestalteten 3D-gedruckten Türgriff. Auch für hochwertige Oldtimerumbauten oder die Individualisierung von Automobilen sind die Fachleute branchenweit gesuchte Ansprechpartner.

In all ihren Aktivitäten sind die Modellbauer bekannt für kompromisslose Qualität bei absoluter Zuverlässigkeit und Termintreue „Allerdings ist die Situation in der Automobilbranche für Zulieferer hierzulande in den vergangenen Jahren bekanntlich schwierig geworden“, erklärt Maik Ostermann, stellvertretender Leiter der Produktion bei Schäfer. „Das bekommen auch wir tagtäglich zu spüren. Uns wurde bewusst, dass wir unsere Wettbewerbsfähigkeit aktiv verbessern müssen.“Blick über den eigenen Tellerrand hinaus

Veränderungen aus dem laufenden Tagesgeschäft heraus anzustoßen – das ist immer eine Herausforderung. Insbesondere dann, wenn es gilt, über den Tellerrand der bisher gepflegten Unternehmenspraxis hinauszuschauen und neue Perspektiven zu erschließen.

„Deshalb haben wir uns dafür externe Hilfe ins Haus geholt“, erklärt Ostermann „Unsere Wahl fiel auf das Beratungsteam von Tebis Consulting. In den ersten Gesprächen wurde schnell klar, dass hier genau das Know-how und die Erfahrung vorhanden ist, die wir benötigten. Zumal der positive Ruf der Experten aus der Branche auch ein Entscheidungskriterium gewesen ist. Schließlich ging es hier um viel, da ist der erste Eindruck entscheidend “Die richtige Reihenfolge ist auch entscheidend

Gemeinsam mit den Verantwortlichen bei Schäfer gingen die Experten von Tebis Consulting daran, alle Abläufe und Strukturen zu durchleuchten.

„Die haben sich ganz genau angeschaut, wie hier gearbeitet wird“,

berichtet Ostermann.

Im Prinzip war uns zwar vorher schon klar, wo die Defizite lagen, aber nicht über alle Prozesse hinweg. Die vorhandenen Prozesse hatten sich in den vergangenen Jahren nicht wirklich weiterentwickelt, es gab kaum Innovationen.

Die Herausforderung lag für uns nicht nur in dem, was verändert werden muss, sondern auch darin, die Optimierungen in der richtigen Reihenfolge anzugehen. Hier waren wir dann tatsächlich überrascht, wie praxisorientiert und detailliert das Beratungsteam unsere Abläufe analysiert hat. Alle Mitarbeiter waren in den Optimierungsprozess von Anfang an mit eingebunden.

Mit dem Optimierungskonzept konnten sich alle identifizieren und waren hoch motiviert, die Themen anzugehen.

Standardisierung als Basis für effektive Optimierung

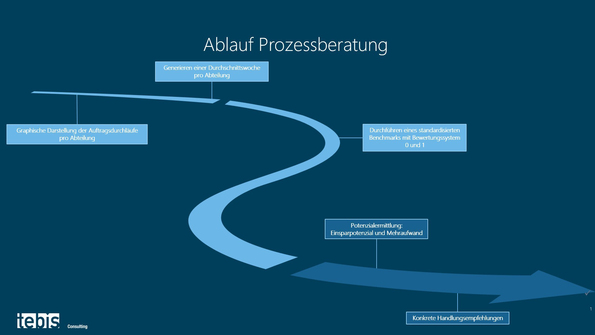

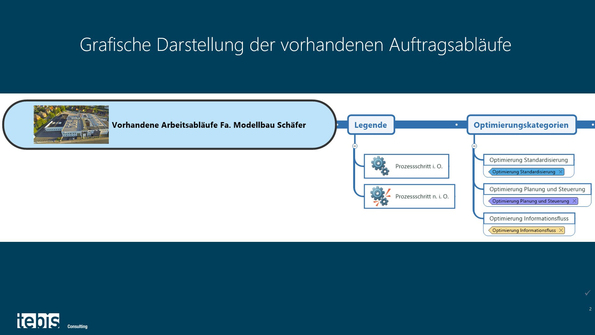

Grundlage für das weitere Vorgehen war eine umfassende Bestandsanalyse. „Zunächst erfassten und visualisierten wir gemeinsam mit Tebis Consulting die vorhandenen Auftragsdurchläufe auf Abteilungsebene“, beschreibt Ostermann das Vorgehen. „Anschließend konnten dann gemeinsam mit den Mitarbeitern für alle Abteilungen die Durchschnittswochen erarbeitet werden. Zu guter Letzt wurde ein Benchmark bearbeitet, der 188 Fragen umfasste. Die Handlungsempfehlungen, die hieraus entstanden sind, waren absolut auf den Punkt und praxisorientiert“.

Einer der grundlegenden Kernbereiche bei dieser Betrachtung erfasst beispielsweise den Grad der Standardisierung sowohl der Vorgehensweise in den Projekten als auch bis zu einem gewissen Grad der Produkte. „Man muss nicht jedes Mal das Rad neu erfinden“, erläutert Ostermann. „Es ist sinnvoll, Teile mit ähnlichen Anforderungen an die Bearbeitung zu clustern und die Abläufe für diese Teileklassen dann zu standardisieren. Da gab es bei uns dringenden Handlungsbedarf.“

Software für alle Bereiche flexibel im Einsatz

CAD/CAM-System und Programmierung haben eine Schlüsselrolle bei der Standardisierung. Und Tebis, das die Modellbauer schon seit 1989 als CAD/CAM-Paket verwenden und das sie heute in der aktuellen Version Tebis 4.1 einsetzen, ist prädestiniert als Rückgrat für standardisierte und automatisierte Prozesse. „Ein Stoßfänger ist immer ein Stoßfänger“ verdeutlicht Ostermann die Herausforderung. „Zwar sehen die Produkte individuell oft sehr unterschiedlich aus. Aber Material, Zustellung, Bearbeitungsstrategie – all das bleibt im Wesentlichen gleich. Hier kann Tebis Merkmale per Featureerkennung identifizieren und via Templates rationell in lauffähige Programme umsetzen.“

Gerade Routineaufgaben wie das Setzen der Bohrungen für Spannsysteme, die Konstruktion von Füllflächen für die Schruppbearbeitung oder das Erstellen der Rohteile lassen sich elegant in regelbasierten CAM-Schablonen zusammenfassen. Damit können sich die Programmierer auf ihre eigentliche Aufgabe konzentrieren. Für ein reibungsloses Funktionieren waren aber grundlegende Entscheidungen zu treffen. Eine Erkenntnis der Bestandsaufnahme war, dass es kein einheitliches Vorgehen zur Festlegung der Nullpunkte gab. Das verursachte großen Kommunikationsaufwand und ließ Raum für Fehler. Die Definition einer regelbasierten Vorgehensweise sorgte für Abhilfe.

Sicher und effizient rüsten

Ein weiteres wichtiges Handlungsfeld war das Rüsten. Auch hier gab es in den Abläufen bei Schäfer keine Standards. Gerüstet wurde komplett auf der jeweiligen Maschine – mit allen ineffizienten Begleiterscheinungen, etwa der Suche nach fehlenden Komponenten und Normteilen oder dem richtigen Spannmittel. Oft fehlten Standardrohlinge im Bereich der kleineren Teile. Dazu kam: Beim Rüsten hatte jeder Maschinenbediener eigene Vorlieben und seine individuelle Herangehensweise.

Die Rüstprozesse sowohl für die Groß- als auch für die Kleinteile wurden grundlegend überarbeitet. Und die Fachleute der Tebis CAM Implementierung setzte das neue Konzept mit dem Schäfer-Team um. Eine umfassende Standardisierung in Kombination mit neu eingerichteten Rüstplätzen sorgt nun im Rüsten für stabile Prozesse, eine hohe Effizienz und die Freisetzung vorhandener Potenziale. „Dazu kommt, dass man Prozesse nur dann sinnvoll und systematisch weiter optimieren kann, wenn es eine festgeschriebene Grundlage gibt“, ergänzt Ostermann. „Das ermöglicht es uns, die Abläufe und Prozesse im Unternehmen dauerhaft wettbewerbsfähig zu halten.“

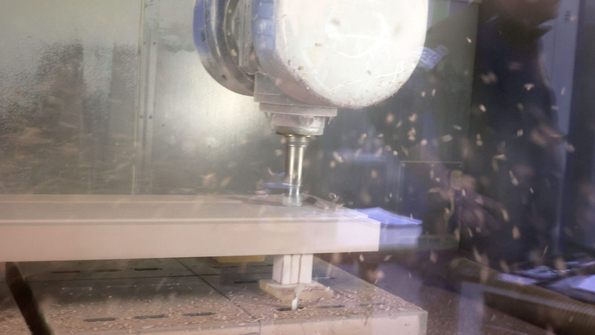

Mit ihrem Maschinenpark können die Modellbauer problemlos Werkstücke bis zur Größe 5000 x 2500 x 1500 mm bearbeiten. Sie fräsen mitunter ganze Autos auf den Maschinen. Und mit dem Einsatz der vorhandenen Werkzeugwechsler lassen sich nun deutlich längere Spindellaufzeiten generieren – bei gleichzeitig erhöhter Prozesssicherheit. – Bild: Pergler MediaSpindellaufzeiten hatten Luft nach oben

Für ihre Arbeit können die Modellbau-Experten auf einen leistungsfähigen Maschinenpark zurückgreifen – unter anderem stehen den Zerspanern im Werkzeugbau drei leistungsfähige Fooke-Endura-Portalfräsmaschinen (Endura 905, Endura 704, Endura 705) sowie Bearbeitungszentren von Fidia (zwei Fidia G996 mit Dreh-Schwenktisch, eine D321) und eine Zayer Memphis mit Fidia-Fräskopf zur Verfügung. Insgesamt sind es sieben leistungsfähige Maschinen.

Allerdings waren die Laufzeiten der Maschinen in der Regel an die Anwesenheit ihrer Bediener gebunden. Bei Schäfer wird in zwei Schichten gearbeitet – und obwohl die Mitarbeiter immer gut beschäftigt waren, hatten die Verantwortlichen das sichere Gefühl, dass in der mechanischen Fertigung durchaus Potenzial zu heben ist. Die Maschinenanalyse ergab, dass die Großmaschinen nur zu 29 Prozent der verfügbaren Zeit laufen, die Kleinmaschinen gar nur zu 24 Prozent.

Die Tatsache an sich, dass wir große ungenutzte Zeiträume hatten, hat uns nicht überrascht,

erklärt Ostermann. „Die Höhe aber sehr wohl. Dieses ungenutzte Potenzial wollten und mussten wir angehen!“

Viel ungenutzte Maschinenkapazität

Die Formenbauer verarbeiten auf ihrem Maschinenpark in erster Linie Modellbauplatten und andere einschlägige Kunststoffe, darüber hinaus Aluminiumlegierungen, aber auch Werkzeugstähle und Composite-Materialien. Manchmal nehmen die Fachleute auch andere Werkstoffe wie Hartholz unter Span. – Bild: Pergler MediaEine Erkenntnis war etwa, dass die Maschinen zwar über Werkzeugwechsler verfügen, die Bediener die Werkzeuge aber trotzdem meist von Hand in die Maschine eingewechselt haben. „Damit war es unmöglich, längere mannlose Zeiten zu erzielen“, berichtet Ostermann. „Nachdem wir die Werkzeuge in der Programmierung standardisiert hatten, konnten wir die Werkzeugwechsler sinnvoll einsetzen und so deutlich längere Spindellaufzeiten generieren. Die Programme können wir nun dank virtueller Maschinen und digitaler Zwillinge in Tebis 4.1 exakt simulieren und dann ohne eine nachträgliche Änderung direkt lauffähig auf den Maschinen abarbeiten.“

Waren vorher für die sieben Maschinen in zwei Schichten jeweils sieben Bediener im Einsatz, genügen heute trotz erheblich erhöhtem Durchsatz vier bis fünf Bediener. „Gemeinsam mit den Experten von Tebis Consulting und Tebis CAM Implementierung haben wir die Abläufe neu gestaltet“, erklärt Ostermann. „Die Bearbeitungen werden abends vorbereitet, und am nächsten Morgen sind die Teile komplett fertig. Mit der sorgfältigen Programmierung, die alle Eventualitäten bereits im Vorfeld berücksichtigt, haben wir unser Ziel erreicht.“ Die Maschinen laufen erheblich produktiver, effizienter und prozesssicherer.

Signifikante Verbesserungen

Die Verbesserungen bei Werkzeugwechsel, Rüstkonzept und Standardisierung ermöglichen die Fertigung von deutlich mehr Teilen pro Tag. „Arbeitsplätze sind bei der Neuausrichtung nicht verlorengegangen – wir konnten vielmehr einige aus der Mannschaft der Maschinenbediener zu guten Programmierern weiterentwickeln. Damit können wir unsere neuen Möglichkeiten auch sehr gut nutzen und so das erhöhte Programmieraufkommen recht gut stemmen.“ Die Bediener, von denen im Vorfeld manche der Umstellung skeptisch und durchaus auch mit Ängsten gegenübergestanden waren, sind inzwischen von der Umstellung überzeugt.

„Da will keiner mehr zurück zur vorherigen Arbeitsweise“, versichert der Fertigungsexperte.

Die Arbeitsplatzqualität ist deutlich höher geworden, das Arbeiten selbst angenehmer und stressfreier.

Und wir gehen den Weg konsequent weiter – insbesondere in Sachen Mehrfachaufspannungen wollen wir uns in nächster Zeit noch weiter verbessern. Mit unseren Partnern von Tebis, Tebis Consulting und Tebis CAM Implementierung haben wir eine Lösung erreicht, die mehr Flexibilität und vor allem auch deutlich höhere Maschinenlaufzeiten generiert.

Und die reibungslos funktioniert. Wir fertigen erheblich schneller, besser – und sicherer. Ein Ergebnis, das sich sehen lassen kann.

Richard Pergler

Profil

Schäfer GmbH & Co. KG

Das Unternehmen Schäfer Modellbau in Osnabrück steht seit mehr als 100 Jahren für die Realisierung komplexer Modelle und Lehren. Die sehr hohe Fertigungstiefe und der moderne Maschinenpark ermöglichen hochpräzise Produkte in kürzester Zeit. Die 200 Mitarbeiter an drei Standorten zeichnen sich mit hoher Flexibilität, umfassendem Know-how und großer Einsatzbereitschaft aus. Das Leistungsspektrum des Unternehmens reicht von Projektierung und Konstruktion über klassischen Formen-, Lehren- und Modellbau sowie CNC-Bearbeitung bis hin zur additiven Fertigung. Ein weiteres Standbein ist der Fahrzeugumbau – hier bauen die Experten unter anderem Oldtimer um, elektrifizieren Autos oder führen Fahrzeugindividualisierungen aus.Fokus

Arbeiten mit NC-Schablonen

In der Arbeit mit NC-Schablonen nutzen die Programmierer unternehmensspezifisch aufgebaute Prozessbibliotheken, in denen alle Maschinen inklusive der Steuerungen, Werkzeuge und Spannmittel als individuell aufbereitete digitale Objekte enthalten sind. Die Tebis-Software greift auf diese Bibliotheken zu. Dier virtuellen Maschinen, die Spannmittel- und die Werkzeugbibliotheken sowie die Daten der eingemessenen Werkstückrohlinge bilden die individuelle Fertigungsumgebung des Unternehmens ab. In NC-Schablonen wiederum ist das optimierte Fertigungswissen aus dem Unternehmen hinterlegt – hier fließt das Know-how der Programmierer und Zerspaner ein. Das in Tebis systematisch aufbereitete Know-how des Unternehmens ermöglicht auf diese Weise ein standardisiertes Arbeiten und den Einsatz von Automatismen in der NC-Programmierung.Standpunkt

Über den eigenen Horizont hinausschauen

Natürlich weiß ein Fertigungsleiter in der Regel zumindest in etwa, wo es in seinem Bereich Optimierungsmöglichkeiten gibt. Was es anzupacken gilt und wo schon längst Maßnahmen zur Verbesserung fällig sind. Oft aber sind es nur Schlaglichter – der Betriebsalltag macht blind für den kritischen Blick aufs Ganze. Sätze wie „Eigentlich läuft’s doch!“ oder „Das hat doch immer ganz gut funktioniert“ sind dann nicht selten der Endgegner für Optimierungsprojekte. Hier kann der kritische Blick von außen helfen – ohne Scheuklappen und von kompetenten Fachleuten. Die Experten für Prozessoptimierung, Effizienzsteigerung und Produktivitätsverbesserung bei Tebis Consulting etwa wissen aus vielen erfolgreich begleiteten Projekten inzwischen sehr genau, wo man ansetzen muss und welche Maßnahmen konsequent umzusetzen sind, damit ein Optimierungsvorhaben ein voller Erfolg wird. Und letztlich alle von einer erhöhten Wettbewerbsfähigkeit des Unternehmens profitieren können.