Jeden Monat neu und kostenfrei!

-

Heinz Schwarz GmbH & Co. KG – Spürbar begeistert und messbar besser

Firma

Heinz Schwarz GmbH & Co. KG

Ort

Preußisch Oldendorf, Deutschland

Branche

Werkzeugbau

Erschienen

2018

Über die Goldenen Regeln des geschäftlichen Erfolgs wird gern diskutiert. Manche setzen auf verlässliche Daten und klare Strukturen, andere schwören eher auf das „Bauchgefühl“ einer versierten Belegschaft. Der Werkzeugbauer Heinz Schwarz GmbH & Co. KG aus Preußisch Oldendorf hat beide Faktoren unter einen Hut gebracht – mit dem Ergebnis, dass das Unternehmen seine Produktivität bei der Kleinteilebearbeitung seit 2016 enorm steigern konnte.

Als Heinz Schwarz sich 1964 für den Weg in die Selbstständigkeit entschied, fand er auf dem elterlichen Grundstück alles, was er für den Anfang brauchte: Garage und Hühnerstall wurden kurzerhand zu Werkstatt und Büro umfunktioniert. Damals hätte sich der pragmatische junge Mann wohl kaum träumen lassen, dass sich die nach ihm benannte Firma zu einem der größten unabhängigen Werkzeugbauten Deutschlands entwickeln würde – heute hat sich das Unternehmen mit seinen knapp 300 Mitarbeitern als verlässlicher Partner für die Automobilindustrie, den Nutzfahrzeugbau und die Landwirtschaft etabliert. Neben dem klassischen Werkzeugbau bietet es die komplette Entwicklung bis hin zur Serienfertigung an. Um so etwas zu schaffen, ist Durchhaltevermögen gefragt. Die schwerste Bewährungsprobe, der sich die Heinz Schwarz GmbH bisher stellen musste, war sicherlich die Finanzkrise von 2008. Damals stand der Familienbetrieb fast vor dem Aus.

Wege aus der Krise

Erstklassige Produkte, ein stabiler Kundenstamm und vor allem erfahrene und sehr gut ausgebildete Fachkräfte ließen jedoch eine Investorengruppe unter Federführung von Oliver Kesseböhmer fest an die Zukunft des Unternehmens glauben. Anfang 2013 übernahm das Konsortium alle Geschäftsbereiche und stellte mit Diedrich Diedrichsen und Henrik Minnich die neuen Geschäftsführer. In den nächsten Jahren wurde viel getan, um wieder auf Erfolgskurs zu kommen: Die Schwarz GmbH investierte mehrere Millionen in ein Tryout-Center und schaffte neue Maschinen zur Kleinteilefertigung an. Ab 2015 lag der Fokus vor allem auf einer Verbesserung der Prozessabläufe bei der Kleinteilefertigung.

Ohne eine motivierte Mannschaft geht es nicht…

Ohne eine motivierte Mannschaft geht es nicht…Bauchgefühl trifft Daten

Am Anfang galt es, belastbare Daten und die „Bauchgefühle“ der Beteiligten zusammenzubringen. „Wir waren uns einig, dass alles zu lang dauerte“, erinnert sich Anne Theile-Wielage, Bereichsleiterin „Mechanische Fertigung“. „Die Wirkflächenkonstruktion dauerte zu lang, die NC-Programmierung dauerte zu lang, das Rüsten dauerte zu lang, die Bearbeitung dauerte zu lang und die Maschinen standen zu oft still. Aber beim „Warum“ gingen die Meinungen auseinander.“ Was fehlte, war eine Datengrundlage, die für jeden nachvollziehbar ist. Besonders hilfreich in einer solchen Situation ist der objektive Blick von außen.

Von außen betrachtet

Bei der 2,5D- und 3D-Programmierung setzt die Schwarz GmbH bereits seit 1995 auf die CAD/CAM-Software von Tebis. Einer der Gründe ist die Vielzahl der verfügbaren Frässtrategien, die zur erforderlichen Fräsqualität beitragen: Da Schwarz sich im Laufe der Zeit zunehmend auf den Sichtbereich des Wagens spezialisiert hat, ist eine hohe Oberflächengüte unabdingbar. Darüber hinaus bietet Tebis viele Möglichkeiten, Informationen zur Bearbeitung transparent im System zu hinterlegen und so allen Mitarbeitern zugänglich zu machen. Seit 2011 profitiert der Werkzeugbauer zudem von den Vorteilen der Tebis Verformungstechnologien. Als nun zur Optimierung der Prozessabläufe ein neutraler Partner mit ins Boot geholt werden sollte, fiel die Wahl auf Tebis. Hierzu Diedrichsen: „Tebis bietet eine umfassende Prozessberatung an und kennt unsere Branche genau. In dieser Kombination gibt es das kein zweites Mal.“ Was folgte, war ein gemeinsames Projektmanagement par excellence, an dessen Ende deutlich messbare Ergebnisse standen.

Prozessstandardisierung und Produktivität Kleinteileprozess

„Mit dem ersten Projekt „Prozessstandardisierung und Produktivität Kleinteileprozess“ wollten wir vor allem den Personalzeitanteil am Produkt reduzieren und die Mehrmaschinenbedienung ermöglichen“, resümiert Theile-Wielage. Das Projekt lief – aufgeteilt in die drei Projektphasen „Analyse und Auswertung“, „Umsetzung“ sowie „Abschluss und Bewertung“ – von September 2015 bis März 2016.

Zusammen mit Tebis wurde in abteilungsübergreifenden Gesprächsrunden analysiert, was bei welchen Prozessschritten passierte und wo Schwachstellen und Potenziale lagen. „So war schnell klar, dass wir bei Wirkflächenkonstruktion und NC-Programmierung ansetzen mussten, wenn wir etwas verbessern wollten“, so die Bereichsleiterin. „Die Aufbereitung der Kleinteile war extrem umständlich. Und in der Programmierung kursierten zig verschiedene Schablonen – Programmierer und Maschinenbediener mussten sich ständig absprechen.“

Klare Meilensteine und Verantwortlichkeiten

In der Folge wurden klare und realistische Ziele auf Teilprojekte mit Meilensteinen und Verantwortlichkeiten heruntergebrochen. Der Aufwand für die Erstellung der Exaktsolids und der für die NC-Programmierung sollte deutlich verringert werden. Gleichzeitig wollte man das laufzeitparallele Rüsten verbessern. Diese Vorgaben wiederum ließen sich mit konkreten Maßnahmen verknüpfen. Stichworte sind hier die Aufbereitung der Kleinteile zu Exaktsolids mit Tebis, die konsequente Nutzung der Tebis Simulationstechniken, die Automatisierung der 2,5D-Bearbeitung mit variablen Features sowie die Programmierung mit standardisierten Schablonen und Prozessbibliotheken. Um die Veränderungen messbar zu machen, wurde mit Beginn des Projekts der Ist-Stand aufgenommen.

Tebis Simulationstechniken kommen auch bei der Planung zum Einsatz. Die angegebenen Berechnungszeiten passen im Kleinteileprozess auf die Minute genau, Kinematiken und werkzeugspezifische Schnittwerte sind absolut praxistauglich – alles unabdingbare Voraussetzungen für eine mannarme Fertigung auch in der Nacht und am Wochenende.

Tebis Simulationstechniken kommen auch bei der Planung zum Einsatz. Die angegebenen Berechnungszeiten passen im Kleinteileprozess auf die Minute genau, Kinematiken und werkzeugspezifische Schnittwerte sind absolut praxistauglich – alles unabdingbare Voraussetzungen für eine mannarme Fertigung auch in der Nacht und am Wochenende.Ziele übertroffen

Das gesamte Projekt wurde sehr sorgfältig dokumentiert. So ließen sich die einzelnen Schritte zuverlässig bewerten. Theile-Wielage ist begeistert: „Wir haben unsere ursprünglichen Zielsetzungen inzwischen bei Weitem übertroffen. Das gilt für Kleinteileaufbereitung und NC-Programmierung genauso wie für das laufzeitparallele Rüsten; mannarme Fertigung und Mehrmaschinenbedienung sind mittlerweile auch fester Bestandteil bei der Produktion von Kleinteilen.“

Der Aufwand für die Aufbereitung der Exaktsolids und für die NC-Programmierung konnte deutlich reduziert werden. „Circa 70 Prozent der Kleinteile aus Vollmaterial erstellen wir mittlerweile mit Schablonen“, so Theile-Wielage. „Der Anteil des laufzeitparallelen Rüstens wurde ebenfalls erhöht. Den Mitarbeiteranteil am Produkt haben wir spürbar verringert. Das schlägt sich sofort im Durchsatz nieder: Gegenüber dem Jahr 2015, in dem wir das Kleinteilprojekt begonnen haben, fertigen wir inzwischen mindestens 50 Prozent mehr Bauteile. Und diese Entwicklung geht noch weiter.“

Frontloading Wirkfläche

Nachdem die Produktivität beim Kleinteileprozess um so viel besser geworden ist, wurde im Sommer 2016 auch die Optimierung des Großteileprozesses in der Wirkflächenkonstruktion in Angriff genommen. Dazu sagt Stefan Ardelt, Bereichsleiter Engineering und Konstruktion: „Bis dahin hatten wir Tebis in der Konstruktion ja nur zum Überbiegen im Einsatz; jetzt wollten wir die Software für die gesamte Wirkflächenkonstruktion nutzen.“ „Frontloading durch Wirkflächenaufbereitung“ bedeutet in diesem Zusammenhang, Blechausdünnungen, Druck und Tuschierflächen sowie sämtliche Radien direkt in die Wirkfläche einzukonstruieren –die NC-Programmierung nutzt nun exakte Wirkflächen, die auf den Einsatz jedes einzelnen Bauteils abgestimmt und optimiert sind. Heute werden die Wirkflächen von sechs Mitarbeitern konstruiert – und zwar ausschließlich mit Tebis.

Die gesamte Prozesskette im Blick

Wie wichtig die abteilungsübergreifende Zusammenarbeit ist, wird hier noch einmal besonders deutlich: „Was in der Wirkfläche passiert, hat extreme Auswirkungen auf die nachgeschalteten Arbeitsschritte.“, so Ardelt. „Auch wenn die Aufbereitung der Wirkflächen zunächst etwas länger dauert – der Zeitaufwand für Programmierung und vor allem für die Werkzeugeinarbeitung im TryOut lässt sich so stark senken, dass unter dem Strich jetzt schon ein positives Ergebnis steht. Und dank der Branchenexpertise von Tebis konnten wir die Qualität der Werkzeuge insgesamt verbessern. Die Flächen sind so präzise, dass die Bearbeitung mit effizienten HFC-Werkzeugen problemlos möglich ist. Gemeinsam werden wir an weiteren Stellschrauben drehen, um noch effizienter zu werden.“

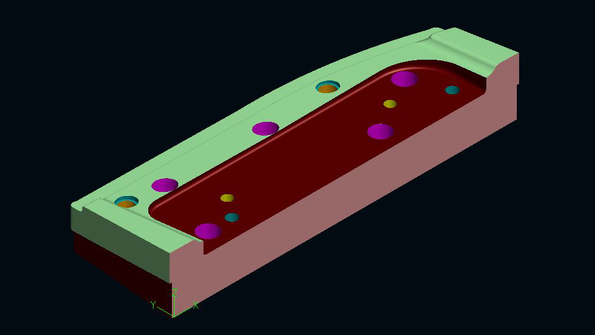

Mit der Erweiterung „Exact Solid Aufbereitung“ lassen sich Wirkflächen- und Solidgeometrie zu einem Bauteil verschneiden. Ähnliche Bauteile werden zu Kategorien zusammengefasst, für die sich automatisierte NC-Programme erzeugen lassen.

Mit der Erweiterung „Exact Solid Aufbereitung“ lassen sich Wirkflächen- und Solidgeometrie zu einem Bauteil verschneiden. Ähnliche Bauteile werden zu Kategorien zusammengefasst, für die sich automatisierte NC-Programme erzeugen lassen.Tebis bietet eine umfassende Prozessberatung an und kennt unsere Branche genau. In dieser Kombination gibt es das kein zweites Mal.

Diedrich Diedrichsen, Geschäftsführender Gesellschafter Heinz Schwarz GmbH & Co. KG